Unternehmen

Gründung

Spritzgussanlagen

Anzahl Mitarbeiter

Nachwuchstalente

Wir bieten alles aus einer Hand an

Die Pfister Werkzeugbau und Kunststofftecknik AG ist ein Familienunternehmen in zweiter Generation mit eigenem Werkzeugbau und modernster Spritzgussproduktion.

Wir fertigen Werkzeuge, Kunststoffteile inkl. Baugruppenmontagen in höchster Präzision und Qualität.

Dank langjähriger Erfahrung begleiten wir unsere Kunden von der Idee über die Projektierung bis zum fertigen Kunststoffteil – zuverlässig, kompetent und alles aus einer Hand.

Alles unter einem Dach – von der Idee bis zum fertigen Kunststoffteil

Wir vereinen Werkzeugbau und Kunststoffverarbeitung in einem Haus und profitieren vom Know-how unserer langjährigen Facharbeiter, die wir meist selbst ausbilden. Unser Leitbild: für jeden Kunden das bestmögliche Ergebnis erzielen.

Flexibilität und kontinuierliche Verbesserung unserer Prozesse haben bei uns einen hohen Stellenwert. Von der Konzeption und Entwicklung bis hin zur Serienproduktion begleiten wir Sie bei jedem Schritt und sorgen dafür, dass Ihre Ideen präzise und effizient in Kunststoff umgesetzt werden.

Dienstleistung

Alles aus einer Hand – von der Idee bis zur Serie.

Wir begleiten Sie von der ersten Skizze bis zum fertigen Kunststoffteil – schnell, flexibel und präzise.

Unser Leistungsspektrum:

- Beratung, Design, Moldflow-Analysen und Planung – gemeinsam entwickeln wir Ihr Produkt

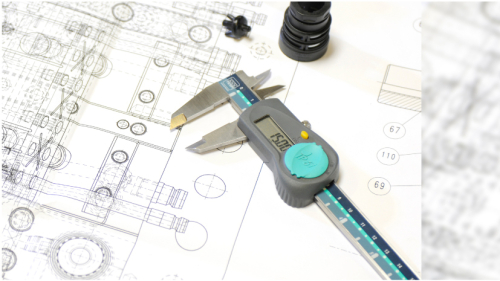

- Werkzeug- und Formenbau – höchste Präzision für perfekte Ergebnisse

- Bemusterungen und Optimierungen – damit alles auf Anhieb passt

- Spritzgiessen von 0-Serien bis zur Serienfertigung – wirtschaftlich und zuverlässig

- Baugruppenmontage – für durchdachte, effiziente Lösungen

- Maschinenvertrieb – Qualität und Technik aus einer Hand

Ihr Vorteil: ein Partner, der alle Schritte beherrscht – und Ihre Ideen sicher in Kunststoff umsetzt.

Kernkompetenz

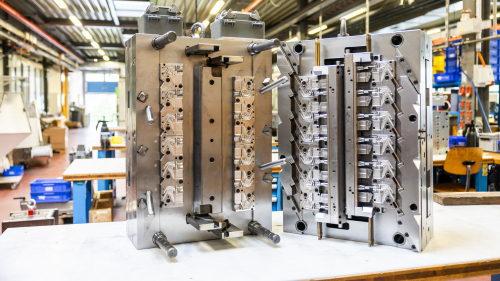

Pfister Werkzeugbau und Kunststofftecknik AG – Wir entwickeln und fertigen hochpräzise Spritzgusswerkzeuge sowie Ausdrehformen, Einfallkerne und Mehrkavitätenwerkzeuge und produzieren im eigenen Spritzwerk mit 35–180 t Schliesskraft.

Wir verarbeiten sämtliche Thermoplaste (PE, PP, PA, POM, PC, ABS) mit Verstärkungen, Flammschutz, Farben oder Additiven und sind spezialisiert auf die Verarbeitung von Hochleistungskunststoffen (PEEK, LCP, PPS, PSU, PVDF), Mehrkomponenten-Technik (2K/3K), Bio-Materialien, Metallumspritzung sowie 3D-Druck (SLS) für Prototypen und Entwicklungsphasen – alles aus einer Hand, präzise und zuverlässig.

Geschäftsfelder

Vielfalt, die begeistert – Präzision, die überzeugt.

Unsere Kunststofflösungen finden ihren Einsatz überall: im Maschinenbau, Bau- und Elektrobranche, Elektronik und Medizintechnik, Agrar- und Automobilanwendungen, Haushalt, Verschlusstechnik, Linsenproduktion sowie Freizeit und Sport (Lifestyle).

Was immer Sie vorhaben – wir setzen es präzise um.

Unser Team in Zahlen

50 Profis und 5 Talente – gemeinsam für Ihre Lösung– engagiert, präzise, zuverlässig.

Lernende

Wir setzen auf Nachwuchs – fünf Lernende an Bord

3 Polymechaniker und 2 Kunststofftechnologen

Unsere Unternehmensgeschichte – Meilensteine seit 1968

Die Anfänge

-

1968 – Senkerodieren wird zur Kernkompetenz und Gründung des Werkzeug- und Formenbaus in Wallisellen/ZH

-

1970 – Umzug der Firma nach Wangen/ZH

-

1971 – Entwicklung und Markteinführung des Eigenproduktes Duoschliff

-

1978 – Bezug eines neuen Firmengebäudes in Egg/ZH

- 1978 – 10-jähriges Firmenjubiläum

-

1980 – Einführung des Drahterodierens im eigenen Haus

-

1984 – Gründung der Kunststoffspritzerei und Erweiterung des Geschäftsfeldes

- 1988 – 20-jähriges Firmenjubiläum

- 1998 – 30-jähriges Firmenjubiläum

Wachstum und Ausbau

-

2001 – Einweihung des neuen Betriebsgebäudes in Mönchaltorf mit 2'500 m² Produktions-, Lager- und Bürofläche

-

2002 – Ausbau der HSC-Fräsabteilung; 3- und 5-Achs-Fräszentren

-

2008 – 40-jähriges Firmenjubiläum

Technologischer Fortschritt und Modernisierung

-

2011 – Installation des Erodierautomaten Genius 700 mit Handlingsystem „Chameleon“ zur vollautomatischen Zuführung von Werkstücken und Elektroden

-

2012 – Modernisierung der HSC-Fräsabteilung mit 5-Achs-Technologie und automatisierter Werkstückzuführung „Röders + RC“ Austausch der Druckluft- und Kühlwasseranlagen gegen energieeffiziente Systeme

-

2013 – Ersatz alter Spritzgussmaschinen durch zwei energieeffiziente ENGEL-Maschinen

- 2013 – 45-jährige Jubiläumsfeier in Berlin mit der gesamten Belegschaft

-

2014 – Erweiterung des Werkzeugbaus durch neue Drahtschneid- und Drehmaschinen sowie Ersatz weiterer Spritzgussmaschinen durch drei energieeffiziente Anlage

-

2014 – ISO 9001:2008-Zertifizierung

-

2016 – Anschaffung einer ENGEL 120t Spritzgussmaschine mit modernster Technologie

-

2017 – ISO 9001:2015-Rezertifizierung

Investitionen, Automatisierung und Nachhaltigkeit

-

2018 – Umfangreiche Investitionen

-

Zwei neue ENGEL 50t Spritzgussmaschinen mit VIPER-Handling

-

Verarbeitung von Bio-Kunststoffen auf eigenen Anlagen

-

Modernisierung des Werkzeugbaus durch Bearbeitungszentrum Hermle C400

-

Erweiterung der Lagerflächen um 1'500 m²

-

50-jährige Jubiläumsfeier in Barcelona mit der gesamten Belegschaft

-

-

2019 – Erweiterung des Geschäftsfeldes durch Mehrkomponenten-Spritzguss

-

Umsetzung von Massnahmen zur CO₂-Reduktion (Scope 1 und 2) und Umrüstung auf LED-Beleuchtung

-

-

2020 – Weitere Automatisierung im Werkzeugbau, Einsatz neuester Technologien im Erodierbereich

-

Anschaffung einer 5-Achs-Fräsmaschine Hermle C32U

-

Layout-Umstellung für effizientere Durchlaufzeiten (LEAN)

-

-

2021 – ISO 14001:2015-Zertifizierung und Rezertifizierung nach ISO 9001:2015

-

Kapazitätserweiterung mit einer neuen Arburg ALLROUNDER 370 A

-

Reduktion des Stromverbrauchs um 10% durch Investitionen von CHF 400'000 in effizientere Produktionsanlagen

-

Neue Technologien und weitere Kapazitätserweiterung

-

2022 – Kapazitätserweiterung und Automatisierung mit neuen Arburg-Maschinen 350A und 470A

-

2023 – Mehrere Investitionen und Jubiläumsfeier

-

55-jährige Jubiläumsfeier in Stockholm mit der gesamten Belegschaft

-

Zusätzliche Arburg 470A Spritzgussmaschine

-

Vollautomatisierte ENGEL e-Mac 170-80

-

vollautomatisierete ENGEL e-victory mit integrierter Verpackungs- und Kommissionierlösung

-

-

2024 – Kapazitätserhöhung und Effizienzsteigerung durch vollautomatisierte Montageanlage

- 2025 - Auszeichnung zur Reduktion von CO2 Emissionen um 70.4%

-

2025 – Modernisierung der Kühltechnik im gesamten Gebäude für effiziente und nachhaltige Prozesse